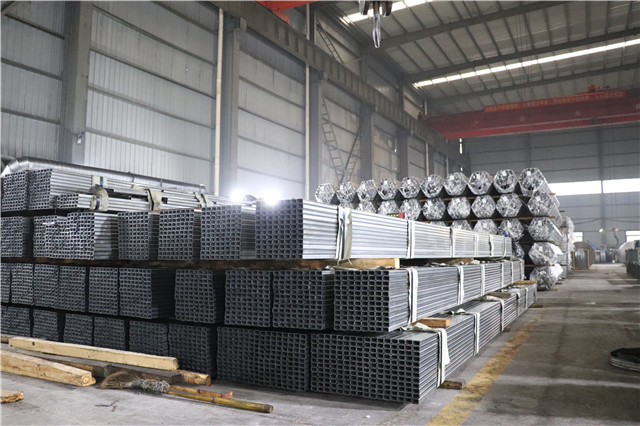

整體焊管體渦流探傷技術

為了保證焊縫的質量,在焊管的制造和使用過程中進行無損檢測尤為重要。焊管常用的無損檢測方法有:離線全管漏磁檢測、渦流檢測、超聲檢測,距焊管表面5毫米以上;在線漏磁檢測和渦流檢測,確認焊管表面焊接質量在5毫米以上;超聲檢測適用于厚壁焊管的離線焊管全管;超聲檢測驗證了厚壁焊管的焊接質量。

渦流探傷法的特點如下:

①無需耦合劑,可非接觸進行;

②探傷速度快,可實現(xiàn)在線生產(chǎn),此外調整和更換規(guī)格的時間較短(通常為10~20min);

③可對高溫焊管焊縫進行檢測;

④探傷結果可靠性高。由于渦流探傷速度快,多年來通過線圈渦流探傷法廣泛應用于檢測焊管質量,尤其是致密性,但鐵磁焊管焊縫中的縱向裂紋很難檢測到。因此,在高標準渦流探傷中,探針線圈渦流探傷一般采用[4]。

渦流探傷設備常誤報為焊管焊縫中經(jīng)常出現(xiàn)的“內毛刺吸附”缺陷。

渦流探傷過程中經(jīng)常出現(xiàn)內部毛刺,由于電磁力吸附在焊縫上。離開渦流磁場后,鋼管接觸到自動消磁裝置,內部毛刺在沒有磁力吸引的情況下自動脫落,然后在沒有缺陷顯示的情況下進行手動探索。

由于皮膚收縮效應的影響,隨著焊管與檢測線圈之間距離的增加,其檢測靈敏度會逐漸降低。因此,對于同樣大小的缺陷,管道內壁反映的信號幅度將小于管道外壁的缺陷。焊管全管渦流檢測設備在檢測焊管外表面和內表面缺陷方面的能力取決于多種因素,但重要的是取決于被檢測焊管的壁厚、渦流激勵頻率和磁飽和強度;同時,在選擇儀器參數(shù)時,還應考慮被檢測焊管的導電率和導磁率對渦流檢測精度的影響。

NEWS